皆さんこんにちは。都市環境サービスの前田です。今回のテーマは「ポリアセタール(POM)」です。プリンターの内部や自動車部品、身近な文房具など、私たちの生活を支える製品に使われているプラスチック素材、POMをご存知でしょうか?

実はPOMは、金属に匹敵する強度を持ちながら軽量で、摩耗にも強いという優れた特性を持っているんです。機械部品として欠かせない存在なのに、一般にはあまり知られていません。本記事では、POMの基本から特性、用途まで詳しく解説していきます。

目次は以下の通りです。

①POMとは何か

②POMの2つの種類

③POMの優れた特性

④POMの欠点と注意点

⑤POMの主な用途

⑥POMと他の樹脂の違い

POMは金属部品の代わりとなる素材として、省エネルギー化に貢献している素材なんです。

POMとは何か

POMは、1950年代にアメリカで開発された高性能プラスチックです。エンジニアリングプラスチックと呼ばれる特別な樹脂の一種で、普通のプラスチックよりも耐熱性や強度が優れています。

POMの基本情報

POMは、正式にはポリオキシメチレンという名前の熱可塑性樹脂です。熱可塑性樹脂とは、熱を加えると柔らかくなり、冷やすと固まる性質を持つプラスチックのことを指します。

POMは、化学式で表すと、「(CH2O)n」になります。メチル基(CH₂)と酸素(O)が交互に規則正しく並んだ化学構造を持っているんですよ。これにより、結晶化度が高く、エンジニアリングプラスチックの中でも特に結晶性が高いことが大きな特徴です。

結晶化度が高いということは、分子がきちんと整列しているため、強度や剛性が高くなります。

POMの歴史と開発

POMの開発は1952年頃、世界的な化学メーカーであるアメリカのデュポン社によって始まりました。

画像出典:https://www.dupont.com/

実は、1920年代からドイツの科学者によってPOMの研究は行われていましたが、工業化するまでには熱安定性の改良が必要だったんです。1956年にデュポン社が特許を取得し、1960年に「デルリン(Delrin)」という商品名で製造が開始されました。

その後、1961年にはアメリカのセラニーズ社(現ティコナ社)が別のタイプのポリアセタールを開発し、日本でもポリプラスチックス社が「ジュラコン(DURACON)」として販売を開始しました。

画像出典:https://www.polyplastics.com/global/s/ProductInfo/duraconpom?language=ja

POMの2つの種類

POMは、分子の作り方によって大きく2つのタイプに分かれます。それがホモポリマーとコポリマーです。どちらも同じPOMですが、分子構造の違いによって特性が異なるため、用途に応じて使い分けられているんです。

ホモポリマーの特徴

まず、POMの1つ目のタイプであるホモポリマーについて説明します。ホモポリマーは、ホルムアルデヒドという単一のモノマー(分子の最小単位)だけで構成されたポリアセタールです。

「ホモ」は「同じ」という意味で、同じ種類のモノマーだけで作られていることを表しています。分子構造は-CH₂O-の繰り返しで、融点は175℃と高いのが特徴です。ホモポリマーの主な特性は以下になります。

融点:175℃

結晶性:非常に高い

剛性:優れている

耐摩耗性:優れている

結晶性が非常に高いため、剛性(曲がりにくさ)や耐摩耗性、機械的強度に優れています。高精度な加工が必要な部品や、高い負荷がかかる機械部品に適しているんですよ。ただし、熱安定性や耐加水分解性(水による分解への耐性)にはやや難があり、高温多湿な環境では劣化しやすいという欠点も持っています。

コポリマーの特徴

次に、POMの2つ目のタイプであるコポリマーについて説明します。コポリマーは、ホルムアルデヒドと他の共重合成分を組み合わせて作られたポリアセタールです。「コ」は「共に」という意味で、異なる種類のモノマーを組み合わせていることを示しています。

一般的には、1,3-ジオキソランなどのエチレンオキシド構造を約2モル%含んでいます。コポリマーの主な特性は以下になります。

融点:165℃

熱安定性:高い

耐加水分解性:優れる

寸法安定性:優れる

融点は165℃とホモポリマーよりやや低いですが、熱安定性が高く、加水分解に対する耐性にも優れているんです。成形時の寸法安定性も優れており、一般的な産業用途ではコポリマータイプがよく用いられています。

加工性や成形性も良好なため、量産性が重視される部品に適しています。

2種類の使い分け方

POMのホモポリマーとコポリマーは、使用環境や求められる性能によって使い分けられます。それぞれの特性を理解することが重要なんですよ。

2種類の主な使い分けは以下になります。

ホモポリマー向け

高精度歯車

スライド部品

高負荷機械部品

コポリマー向け

湿気の多い環境

長期寸法安定必要

薬品接触環境

高精度かつ高い剛性が求められる歯車やスライド部品には、ホモポリマーが適しています。機械的強度を最優先する場合に選ばれることが多いです。一方、湿気の多い環境や長期的な寸法安定性が求められる部品には、コポリマーが選ばれる傾向にあります。

また、耐薬品性や耐アルカリ性についても、コポリマーの方がホモポリマーより優れているため、化学薬品と接する可能性がある環境ではコポリマーが推奨されます。

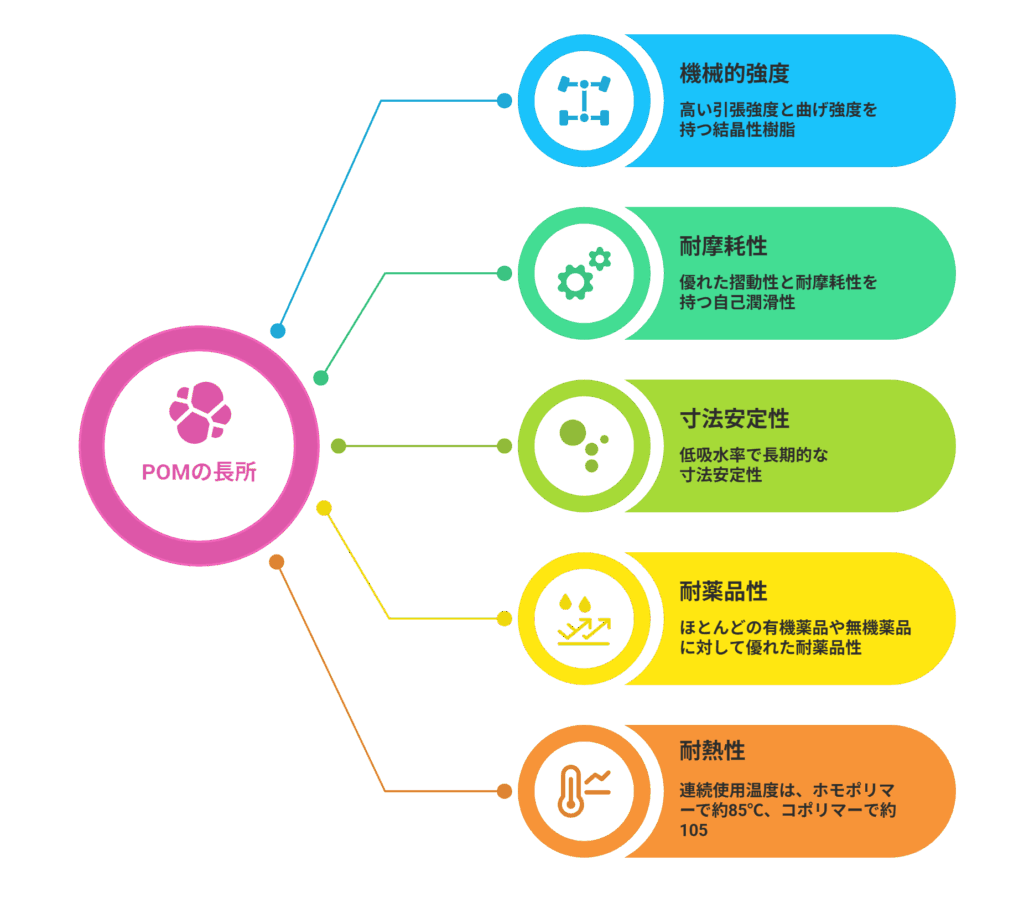

POMの優れた特性

POMは、多くの優れた物理的・化学的特性を持っています。これらの特性により、金属部品の代替材料として幅広く活用されているんです。

機械的強度が高い

前述の通り、POMは結晶性樹脂であり引張強度や曲げ強度が優れています。特に初期剛性が高く、荷重が加わった際のたわみが小さいため、ギア(歯車)、軸受け、カムなどの機械構成部品に適しています。

金属に近い硬度を持ちながら、金属よりもはるかに軽量であることが大きなメリットです。また、耐衝撃性も高く、他の部品とぶつかったり床に落ちたりしても簡単には壊れません。この靭性(粘り強さ)の高さも、機械部品として重要な特性なんです。

耐摩耗性が高い

POMの最大の特長の一つが、優れた摺動性(すべりやすさ)と耐摩耗性です。これは、他の部材と接触しながら動く用途において特に重宝される性質なんですよ。

自己潤滑性が高く、プラスチックの中で最も高い耐摩耗性を持っています。自己潤滑性とは、材料自体が潤滑剤のような働きをする性質のことです。つまり、潤滑油を塗らなくても滑らかな動きができるということなんです。

これにより、潤滑油が使えない環境や、メンテナンスを最小限にしたい設計において重宝されます。医療機器や食品機器など、潤滑剤による汚染が許されない機器においても活用可能です。

寸法安定性が高い

POMは吸水率が非常に低く、長期にわたる寸法安定性に優れています。吸水率とは、材料が水分を吸収する割合のことで、3mm厚の試験片を24時間浸水させた場合でも約0.25%と極めて低いんです。

樹脂は吸湿や吸水、熱などにより膨張して、寸法が少しずつ変化してしまいます。しかし、POMは吸水による影響がほとんどないため、湿度や温度の変化による膨張や収縮が少ないという利点があるんですよ。

この寸法安定性の高さにより、高精度な歯車など、高い精度が要求される部品にも問題なく使用できます。コポリマータイプのPOMは特にこの特性が顕著です。

耐薬品性が高い

POMは、強酸(硫酸や塩酸など)を除くほとんどの有機薬品や無機薬品に対して優れた耐薬品性を示します。ガソリンやオイル、グリスなどにも強く、燃料ポンプやグリース潤滑歯車などに使用されているんです。

エタノールやトルエンなどの有機溶剤、各種グリスなどに長時間さらされても物性があまり変化しないという特徴があります。そのため、薬品や油類に接する環境での使用に適しているんですよ。

燃料ポンプやグリース潤滑歯車、マーキングペンのキャップ、排水溝など、薬品や油に接する場所での使用に適しています。

耐熱性が高い

POMの連続使用温度は、ホモポリマーで約85℃、コポリマーで約105℃です。短時間であれば約150℃の高温にも耐えられるため、エンジンまわりの部品やヒーターファンなどの材料として適しているんです。

荷重たわみ温度(熱変形温度)も1.8MPaで110~120℃程度と比較的高く、高温環境でも本来の強度レベルを保つことができます。ただし、150℃以上では熱劣化が進みやすくなるため注意が必要です。

また、低温耐性にも優れており、零下40℃前後まで使用できることも大きな特徴なんですよ。

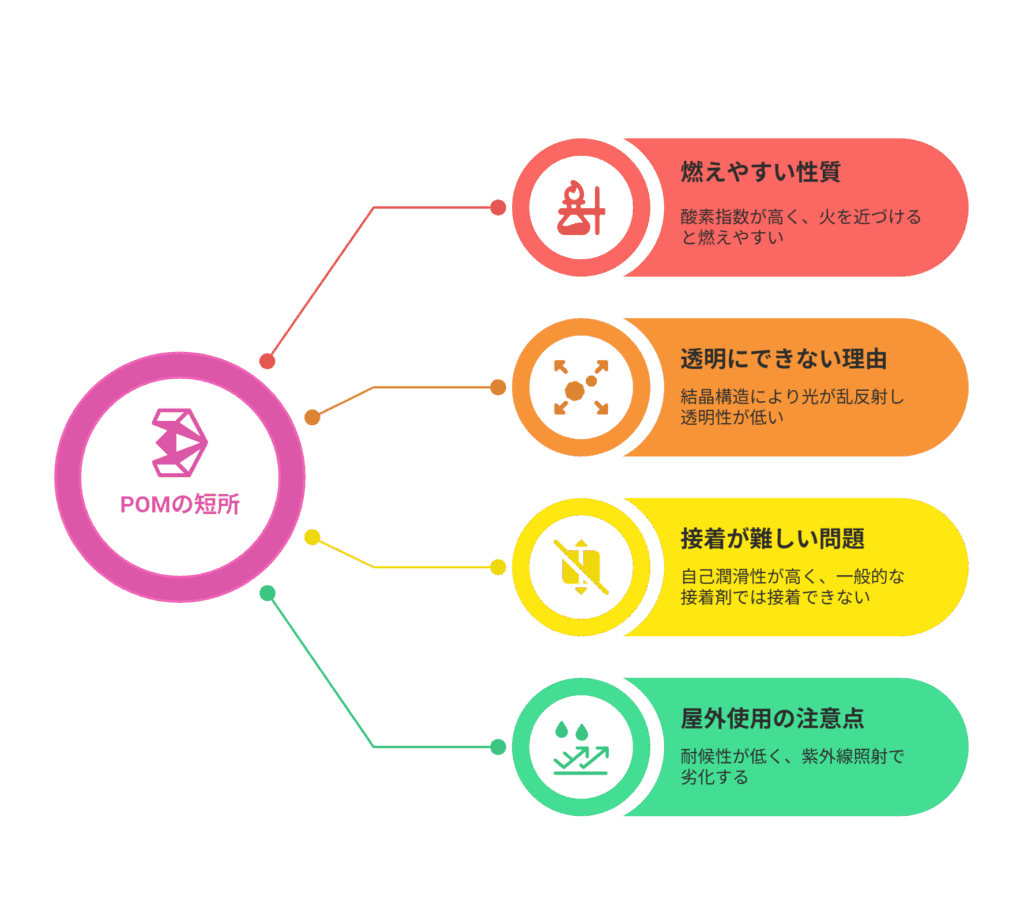

POMの欠点と注意点

ポリアセタールには多くの優れた特性がありますが、いくつかの欠点も存在します。使用する際には、これらの注意点を理解しておくことが重要です。

燃えやすい性質

POMの分子構造には酸素原子が含まれています。そのため酸素指数が15と高く、火を近づけると燃えやすいという欠点があるんです。酸素指数とは、材料が燃焼を維持するために必要な最低酸素濃度のことを指します。

この数値が低いほど燃えやすく、POMは最も燃えやすいポリマーの一つとされています。難燃処理も施すことができないため、自己消火性(火を離すと自然に消える性質)は低いんですよ。

POMの燃焼性に関する注意点は以下になります。

酸素指数:15

難燃処理:不可

自己消火性:低い

火気厳禁

そのため、火気のある場所や高温になる環境での使用には十分な注意が必要です。電気製品や機械部品として使用する際は、温度管理が重要になります。

透明にできない理由

POMは結晶性樹脂であり、分子が規則的に並んだ結晶性部分だけでなく、ランダムに並んだ非晶性部分も有する結晶構造になっています。この結晶性部分と非晶性部分は屈折率が異なるんです。

屈折率が異なる部分が混在すると、結晶性樹脂の内部では光が乱反射してしまいます。その結果、透明性が低下するんですよ。POMは通常、白色または乳白色の外観を持っています。

POMの透明性に関する特徴は以下になります。

POMの外観特性

色:白色・乳白色

透明性:なし

結晶構造:混在型

光:乱反射

無色透明な部品が必要な場合には、アクリルやポリカーボネートなど他の樹脂材料を使用する必要があります。ただし、これらの材料はPOMほど機械的強度が高くないため、用途が限られてしまいます。

接着が難しい問題

POMは自己潤滑性が高いため、一般的な接着剤では接着できません。通常の接着剤を使用しての接着は極めて困難なんです。これは表面処理が難しいことも関係しています。

POMを接着する主な方法は以下になります。

POMの接着方法

エッチング+接着剤

熱板溶接

超音波溶接

溶接棒による溶着

POMを接着する方法としては、2つの方法があります。1つ目は、クロム酸などを用いて表面をエッチング加工した後に、ポリウレタン製やエポキシ樹脂製の接着剤を使用する方法です。

エッチングとは、化学薬品で表面を腐食させる加工方法のことを指します。2つ目は、溶着という方法です。溶着とは、樹脂を融点を超えるまで加熱し、圧力を加えて分子レベルで結合させる技術なんですよ。熱板溶接や超音波溶接などの方法があります。

屋外使用の注意点

POMの欠点の一つは、耐候性の低さです。耐候性とは、太陽光(特に紫外線)や雨、温度変化などの屋外環境に対する耐性のことを指します。

長時間の紫外線照射は劣化を引き起こし、色の変化、脆化(もろくなること)、強度の低下をもたらします。そのため、屋外や常に直射日光にさらされるような条件での使用は望ましくないんです。

POMの屋外使用時の対策は以下になります。

屋外使用の対策

UV安定剤添加

光安定剤添加

カーボンブラック配合

直射日光を避ける

どうしてもPOMを屋外で使用したい場合は、UV安定剤や光安定剤を添加するなどの対策が必要になります。カーボンブラックなどの一部の顔料も、UV保護効果を提供することができます。

POMの主な用途

POMは、その優れた特性を活かして様々な分野で使用されています。特に機械部品として、金属の代替材料として広く活用されているんです。

機械部品での活用

POMの最も一般的な用途は、機械部品です。特に歯車(ギア)やベアリング、カムなどの駆動部品に多く使われています。これらは回転したり摺動したりする部品で、耐摩耗性と自己潤滑性が求められるんですよ。

産業機械部品、半導体製造装置部品、電子機器部品など、金属の代替材料として幅広く採用されています。工業用ファスナーとして、スクリューねじに代わって組み立て工程の省力化にも貢献しているんです。

また、ネジやクリップ、フック、カバーといった耐久性が求められるパーツ類にも使用されています。軽量化やコスト削減を実現しながら、必要な強度を確保できることが大きなメリットです。

自動車部品での活用

自動車産業では、製品の軽量化のため金属部品からの代替が進んでおり、POMが多く利用されています。パワーウィンドウのスライドシステムやドアロック、ドアラッチ、シートベルトロック機構などの内装部品に採用されているんです。

燃料系部品としても、ナットやキャップ、バルブに使用されています。耐油性や耐薬品性に優れているため、ガソリンやオイルと接触する環境でも安定して使用できるんですよ。

また、各種モーターギアやミラーベース、ヘッドレスト、シートアジャスターのような駆動部にも使用されています。ドアハンドルは摺動部と一体化されている内装部品で、外観も重視されるため、POMの特性が活かされています。

電気製品での活用

電気製品では、スイッチスライドや歯車、カムなどの駆動部品に多く使われています。プリンターやコピー機では、紙を押し出すためのローラーや駆動用の歯車が多数使われているんです。

これらの歯車は擦れて摩擦が発生しやすいため、エンジニアリングプラスチックの中でも高い耐摩耗性を持つPOMが多く使用されています。摺動部が電磁部や光回路が近接している場合は、汚染の懸念から潤滑油が使えないため、POMを採用して無潤滑化することが必須となっているんですよ。

文房具類としても、マーキングペンのキャップやブラシの柄、ペンの軸などに使用されています。日常的に使う製品にも、実はPOMが活用されているんです。

精密機器での活用

精密機器の分野では、ディスクドライブや給紙機構のような部分でPOM製摺動品が使われています。駆動音低減や潤滑油汚染防止の手法として重要な役割を果たしているんです。

寸法安定性が高いため、高精度が求められる精密部品にも使用できます。半導体製造装置部品や電子機器部品として、その性能を発揮しています。

模型の可動部部品に利用されることもあります。丈夫さと寸法安定性、さらに加工のしやすさから、趣味の分野でも活用されているんですよ。

その他の用途例

POMは食品製造装置部品や医療機器の各種部品にも使用されています。食品接触用途向けのグレードは、製造ラインの部品に利用されており、応力による破損や摩擦による劣化を防ぐ役割を果たしているんです。

配管部品やハードウェア部品としても活用されています。排水溝など、薬品や油に接する場所での使用にも適しています。

最近では、リコーダーや木管楽器、金管楽器の部品にも使用されるようになりました。音響特性と耐久性を兼ね備えた素材として、楽器業界でも注目されているんですよ。

-1024x629.png)

POMと他の樹脂の違い

POMを適切に選定するためには、他のエンジニアリングプラスチックとの違いを理解することが重要です。それぞれの特徴を比較してみましょう。

POMとナイロンの違い

ナイロン(PA)は、POMと同様に機械的強度や耐摩耗性が高い材料として知られています。しかし、大きな違いは吸水性にあるんです。ナイロンは吸水性が高いという弱点があります。

吸水によって寸法が変化しやすく、寸法精度が求められる部品には不向きなことがあります。その点、POMは吸水率が非常に低く、湿度の高い環境でも寸法安定性に優れているんですよ。

また、ナイロンは柔軟性があり衝撃に強い一方で、POMはより硬く、初期剛性に優れています。用途としては、ナイロンは軟らかく耐衝撃性が求められる部品に、POMは高精度なギアや摺動部品などに適しています。

POMとポリカの違い

ポリカーボネート(PC)は、耐衝撃性と透明性に優れた材料です。光学部品や透明カバーなどに用いられることが多いんです。一方で、耐摩耗性や摺動性はPOMに劣ります。

ポリカーボネートはPOMよりも耐熱温度が高い傾向がありますが、耐薬品性ではPOMの方が優れています。したがって、化学薬品と接する可能性がある機構部品にはPOMが適しているんですよ。

また、ポリカーボネートは透明性が高いため、光を通す必要がある部品や高い衝撃強度が必要な場合に選ばれます。POMは透明にはならないため、無色透明にしたい部品には使用できません。

POMとPPの違い

ポリプロピレン(PP)は、汎用プラスチックの一種で、POMよりも低コストで入手できる材料です。軽量で耐薬品性も良好ですが、機械的強度や耐熱性ではPOMに劣るんです。

PPは柔軟性があり、ヒンジ部品などによく使用されますが、剛性や耐摩耗性が求められる機械部品にはPOMの方が適しています。連続使用温度もPPは約100℃程度と、POMより低くなっています。

一方、PPは成形性が良く、大量生産に向いているため、コストを重視する製品にはPPが選ばれることが多いです。性能とコストのバランスを考えて、適切な材料を選定することが重要なんですよ。

まとめ

POMは、高い機械的強度と耐摩耗性、優れた寸法安定性を持つエンジニアリングプラスチックです。金属部品の代替材料として、自動車や電子機器、産業機械など幅広い分野で活用されています。

ホモポリマーとコポリマーの2種類があり、使用環境や求められる性能によって使い分けられています。自己潤滑性が高く、潤滑油なしでも滑らかな動きができることから、歯車やベアリングなどの機械部品に最適なんです。

一方で、燃えやすい、透明にできない、接着が難しい、屋外使用に向かないといった欠点もあります。しかし、これらの制約を理解した上で適切に使用すれば、軽量化やコスト削減、メンテナンス性の向上など多くのメリットを得られます。

製品の軽量化や省エネルギー化が求められる現代において、POMは金属に代わる重要な素材として今後も需要が高まっていくでしょう。皆さんの身の回りの製品にも、実は多くのPOM部品が使われているんです。ぜひ注目してみてください。

お知らせ

最後まで、読んでいただき光栄です。私たち都市環境サービスは、プラスチックリサイクルに特化した会社です。フラフ燃料の製造や代替燃料に興味がある方、リサイクルの会社で働いてみたい方は、こちらのフォームから気軽にお問合せください。よろしくお願いします。