皆さんこんにちは。都市環境サービスの前田です。今回のテーマは「エンジニアリングプラスチック」です。スマートフォンのケースや自動車の部品、家電製品の内部パーツなど、私たちの身の回りにある多くの製品に使われているエンジニアリングプラスチック、その特別な性質について気になったことはありませんか?

実は、エンジニアリングプラスチックは普通のプラスチックとは全く違う高性能な素材なんです。熱に強く、金属並みの強度を持ちながら軽量で、現代の製造業には欠かせない材料となっているんですよ。本記事では、エンジニアリングプラスチックの基本から応用まで、その魅力を詳しく解説していきます。

目次は以下の通りです。

①エンプラとは何か

②エンプラの特徴とメリット

③エンプラのデメリット

④エンプラの分類と種類

⑤主な5大エンプラ

⑥スーパーエンプラの種類

⑦エンプラの用途と実例

⑧エンプラの加工方法

⑨エンプラの選び方

⑩エンプラの将来性

エンジニアリングプラスチックは、私たちの暮らしを支える重要な技術革新の結果なんです。ぜひ最後までご一読ください。

エンプラとは何か

エンジニアリングプラスチック(エンプラ)について、基本的な概念から詳しく見ていきましょう。

工業用に作られた特別なプラスチック

エンジニアリングプラスチック、略してエンプラとは、工業用途に特化して開発された高性能なプラスチックのことなんです。一般的なプラスチックとは大きく異なり、厳しい環境下でも安定した性能を発揮できるよう設計されているんですよ。

実は、エンプラは1930年代から開発が始まりました。当時の工業界では、軽くて加工しやすいプラスチックの需要が高まっていたんですが、従来のプラスチックは熱に弱く、強度も不十分だったんです。そこで研究者たちは、これらの弱点を克服した新しいプラスチックの開発に取り組んだわけです。

現在では、自動車産業から電子機器、建築材料まで幅広い分野で使用されており、現代社会の発展に欠かせない材料となっているんですよ。

汎用プラスチックとの違い

エンプラと汎用プラスチックの最大の違いは、使用できる温度範囲と強度にあるんです。汎用プラスチックの使用可能温度は約80℃が上限なんですが、エンプラは100℃以上の高温環境でも安定して使用できるんですよ。

強度面でも大きな差があります。汎用プラスチックは日常使いには十分なんですが、機械部品や構造材としては不十分な場合が多いんです。一方、エンプラは金属に近い強度を持ちながら、プラスチックの軽量性と加工性を保持しているんですよ。

価格については、実はエンプラの方が高価になります。しかし、その分優れた性能を持っているため、高性能が求められる用途では汎用プラスチックでは代替できない価値を提供しているんです。

エンプラの数値的な定義

エンプラには明確な数値基準が設けられているんです。一般的には、耐熱性が100℃以上、引張強度が49MPa以上、曲げ弾性率が2.4GPa以上を満たすプラスチックがエンプラに分類されるんですよ。

これらの数値は、実際の使用環境を想定して設定されています。例えば、自動車のエンジンルーム内では100℃を超える温度になることがあるんですが、そのような環境でも安定して機能する必要があります。

ただし、エンプラには様々な種類があり、用途に応じて異なる特性を持つものが開発されているんです。そのため、厳密に数値だけで区別することは少なく、総合的な性能で判断されることが一般的です。

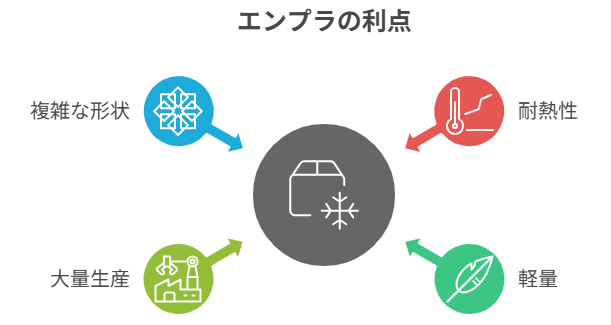

エンプラの特徴とメリット

エンプラが持つ優れた特性について、具体的なメリットを中心に詳しく解説していきますね。

熱に強い性質

エンプラの最大の特徴は、優れた耐熱性なんです。通常のプラスチックが80℃程度で変形してしまうのに対し、エンプラは100℃以上の高温環境でも形状を保持できます。

この耐熱性は、分子構造の違いによって実現されているんです。エンプラの分子鎖には、ベンゼン環や炭素以外の原子が組み込まれており、これらが分子の動きを制限することで高い融点を実現しているのです。

実際の応用例では、自動車のエンジンルーム内の部品や、電子機器の内部部品など、高温になる環境で使用されています。従来は金属でしか対応できなかった用途でも、エンプラの採用により軽量化とコスト削減が可能になったんですよ。

金属より軽い

エンプラは金属と比較して大幅に軽量なんです。例えば、鉄の比重が約7.8に対し、多くのエンプラの比重は1.0から1.5程度となっているんですよ。これは同じ体積で比較すると、エンプラは鉄の約5分の1から8分の1の重さということになります。

この軽量性は、様々な分野でメリットをもたらします。自動車業界では、車体の軽量化により燃費向上に貢献し、航空機業界では燃料消費量の削減につながります。また、作業者にとっても取り扱いが楽になり、作業効率の向上にもつながるんですよ。

さらに、輸送コストの削減も重要なメリットです。同じ性能を持つ金属部品と比較して、エンプラ部品は軽いため、輸送費を大幅に削減することができます。

大量生産が可能

エンプラは射出成形による大量生産に適しているんです。金型に溶かしたエンプラを注入し、冷却することで同じ形状の製品を効率的に製造できます。この製造方法により、複雑な形状でも一度に大量生産することが可能です。

金属加工と比較すると、エンプラの成形は工程が少なく、加工時間も短縮できます。切削や溶接などの後加工が不要な場合が多く、製造コストの削減にもつながるんです。

また、実はエンプラは着色が容易で、成形時に直接色を付けることができます。これにより、塗装工程を省略でき、さらなるコスト削減と環境負荷の軽減が実現できるんですよ。

複雑な形も作れる

エンプラの成形技術では、金属では困難な複雑な形状も一体成形で製造できます。中空構造や薄肉部品、複数の機能を組み合わせた部品なども、一つの工程で作ることが可能です。

この特性により、部品点数の削減が実現できます。従来は複数の金属部品を組み合わせて作っていた製品も、エンプラなら一体成形で製造でき、組み立て工程の簡略化につながるのです。

さらに、設計の自由度が高いことも大きなメリットです。金属では実現困難な薄肉構造や、複雑な内部構造を持つ部品も、エンプラなら設計・製造が可能なんです。

エンプラのデメリット

エンプラには多くのメリットがある一方で、いくつかのデメリットも存在するんです。適切な使用のために知っておくべき点を解説していきますね。

価格が高い

エンプラの最大のデメリットは、材料費が高いことです。汎用プラスチックと比較すると数倍から十数倍の価格差があり、鉄などの一般的な金属と比較しても高価な場合があります。

この高価格の理由は、製造工程の複雑さと原材料のコストにあります。エンプラの製造には高度な技術と特殊な設備が必要で、品質管理も厳格に行う必要があるんです。また、特殊な化学原料を使用するため、原材料費も高くなるんですよ。

ただし、総合的なコスト評価では、エンプラの採用により部品点数削減、組み立て工程の簡略化、メンテナンス頻度の減少などのメリットがあるため、初期費用は高くても長期的にはコスト削減につながる場合も多いんです。

金属より強度が劣る

エンプラは優れた強度を持つんですが、それでも金属には及ばない場合があります。特に、極めて高い荷重がかかる用途や、衝撃に対する耐性が重要な用途では、金属の方が適している場合があるんですよ。

また、長期間の使用による劣化も考慮する必要があります。金属は適切に管理すれば数十年以上使用できるんですが、エンプラは紫外線や化学物質の影響で徐々に劣化することがあるんです。

使用環境の温度が想定を超える場合、エンプラは変形や性能低下を起こす可能性があります。金属であれば、より高温まで安定した性能を維持できるため、用途によっては金属の選択が必要になるんですよ。

接着が難しい

エンプラは表面が滑らかで化学的に安定しているため、一般的な接着剤では十分な接着強度が得られない場合があるんです。これは、実はエンプラの優れた化学的安定性の裏返しでもあります。

接着を行う場合は、エンプラ専用の接着剤を使用するか、表面処理を行う必要があります。プラズマ処理やコロナ処理などの表面改質技術により、接着性を向上させることが可能なんですが、追加の工程とコストが必要です。

また、溶接による接合も、金属と比較すると技術的に困難な場合があるんです。超音波溶接や振動溶接などの特殊な技術が必要で、設備投資と技術習得が求められます。

エンプラの分類と種類

エンプラには様々な分類方法があり、それぞれ異なる特性を持っています。主要な分類について解説していきますね。

汎用エンプラとは

汎用エンプラは、エンプラの中でも最も広く使用されている基本的なグレードです。耐熱温度が100℃から150℃程度で、自動車部品や電子機器、日用品など幅広い用途に使用されているんですよ。

代表的な汎用エンプラには、ポリカーボネート(PC)、ポリアミド(PA)、ポリアセタール(POM)、変性ポリフェニレンエーテル(m-PPE)、ポリブチレンテレフタレート(PBT)があります。これらは「5大エンプラ」と呼ばれ、エンプラ全体の約90%を占めています。

汎用エンプラの特徴は、性能と価格のバランスが良いです。スーパーエンプラほど高性能ではないんですが、多くの用途で十分な性能を持ち、比較的入手しやすい価格設定となっているんですよ。

スーパーエンプラとは

スーパーエンプラは、汎用エンプラよりもさらに高性能なエンプラなんです。耐熱温度が150℃以上で、極めて厳しい環境下でも安定した性能を発揮するんですよ。航空宇宙産業、化学プラント、医療機器など、高い信頼性が求められる分野で使用されています。

主なスーパーエンプラには、PEEK(ポリエーテルエーテルケトン)、PPS(ポリフェニレンサルファイド)、PAI(ポリアミドイミド)、フッ素樹脂などがあります。これらは汎用エンプラでは対応できない極限環境での使用が可能です。

スーパーエンプラの価格は汎用エンプラよりも大幅に高くなるのですが、その分金属でも困難な条件での使用が可能で、軽量化と高性能を両立できる貴重な材料となっています。

結晶性と非結晶性

エンプラは分子構造により、結晶性と非結晶性に分類されます。これらの違いを理解することで、適切な材料選択が可能になるんです。

結晶性エンプラは、分子が規則正しく配列した構造を持ちます。代表例としては、ポリアミド(PA)、ポリアセタール(POM)、ポリブチレンテレフタレート(PBT)などがあります。

結晶性エンプラの特徴は以下になります。

・優れた耐溶剤性

・高い耐摩擦・摩耗性

・比較的高い融点

・寸法安定性に優れる

一方、非結晶性エンプラは分子が不規則に配列した構造を持ちます。代表例には、ポリカーボネート(PC)、変性ポリフェニレンエーテル(m-PPE)などがあります。非結晶性エンプラの特徴は以下になります。

・優れた透明性

・高い耐衝撃性

・良好な寸法安定性

・比較的低い成形温度

この分類を理解することで、用途に応じた最適なエンプラの選択が可能になるんですよ。

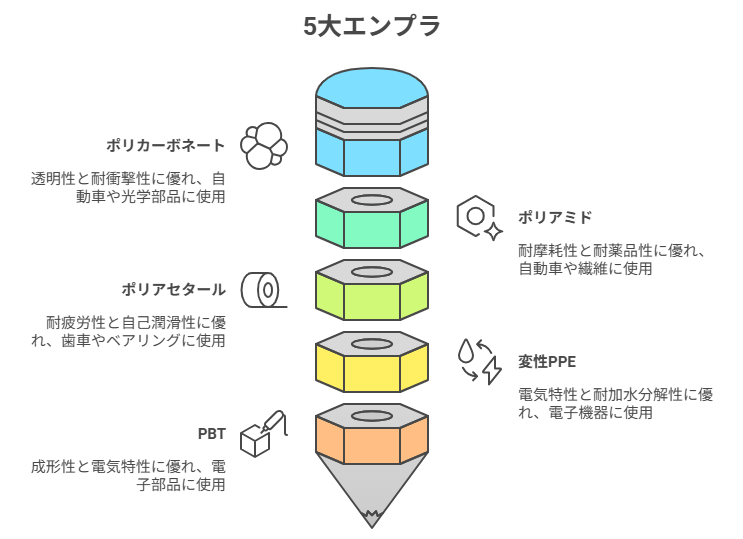

主な5大エンプラ

エンプラ市場の大部分を占める5つの主要な材料について、それぞれの特性と用途を詳しく解説していきますね。

ポリカーボネート

ポリカーボネート(PC)は、優れた透明性と耐衝撃性を持つ非結晶性エンプラなんです。-40℃から120℃という幅広い温度範囲で使用でき、ガラスの約250倍の耐衝撃性を持ちながら、ガラスに近い透明度を実現しています。

主な用途には、自動車のヘッドライトレンズ、CDやDVDなどの光ディスク、スマートフォンやタブレットのケース、建築用の採光材などがあります。その優れた光学特性から、レンズや光学部品にも広く使用されているんです。

ただし、ポリカーボネートは耐薬品性がやや劣り、アルコールや強アルカリに対しては注意が必要です。また、傷が付きやすいという特性もあるため、表面にハードコート処理を施すことがあるんですよ。

ポリカーボネートについて詳しく知りたい方は以下をご覧ください。

ポリアミド

ポリアミド(PA)は、ナイロンとも呼ばれる結晶性エンプラなんです。優れた耐衝撃性、耐摩耗性、耐薬品性を持ち、機械的強度も高いのが特徴なんですよ。ナイロン6とナイロン66が代表的で、1935年にデュポン社によって開発されました。

自動車産業では、エンジン部品、ギア、ベアリング、燃料系部品などに使用されています。また、繊維としても広く使用されており、衣類やカーペット、ロープなどの原料になっています。

ポリアミドの欠点は吸水性が高いことなんです。湿度の高い環境では寸法が変化するため、精密な寸法が要求される用途では注意が必要なんですよ。そのため、屋外での使用には適さない場合があります。

ポリアセタール

ポリアセタール(POM)は、優れた耐疲労性と自己潤滑性を持つ結晶性エンプラなんです。摩擦係数が低く、無給油でも滑らかな動作が可能なため、歯車やベアリングなどの摺動部品に適しています。

機械的特性が非常に優れており、金属の代替材料として広く使用されています。寸法安定性も良好で、精密部品にも適用できるんです。耐クリープ性にも優れているため、長期間荷重がかかる用途でも安定した性能を発揮します。

ただし、ポリアセタールは乳白色で透明性がないため、透明性が必要な用途には使用できないんです。また、強酸に対する耐性がやや劣るため、使用環境に注意が必要なんですよ。

変性PPE

変性ポリフェニレンエーテル(m-PPE)は、優れた電気特性と耐加水分解性を持つ非結晶性エンプラです。比重が約1.06とエンプラの中で最も軽く、寸法安定性にも優れているんですよ。

電気・電子機器の筐体として長年使用されてきたんですが、近年はABS樹脂の難燃化技術の発達により、その優位性が減少しているんです。しかし、高周波特性に優れるため、5G通信機器などの高性能電子機器では依然として重要な材料です。

m-PPEは耐熱水性にも優れており、加水分解を起こしにくい特性があります。そのため、水回りの電気機器や、高湿度環境での使用に適しているんです。

PBT

ポリブチレンテレフタレート(PBT)は、優れた成形性と電気特性を持つ結晶性エンプラなんです。寸法安定性が良好で、耐薬品性にも優れているんですよ。結晶化速度が速いため、成形サイクルが短く、生産性の高い材料です。

電子部品のコネクター、スイッチ、リレーなどに広く使用されています。また、自動車の電装部品にも多用されており、特にエンジンルーム内の高温環境での使用に適しているんです。

PBTは比較的安価で入手しやすく、加工性も良好なんです。ガラス繊維で強化したグレードでは、さらに高い強度と剛性を実現でき、構造用途にも適用可能なんですよ。

スーパーエンプラの種類

より過酷な環境での使用を想定したスーパーエンプラの主要な種類について解説していきますね。

PEEK

PEEK(ポリエーテルエーテルケトン)は、スーパーエンプラの中でも最高クラスの性能を持つ材料なんです。連続使用温度が260℃と極めて高く、化学的安定性も優れています。1978年に開発され、現在では航空宇宙産業、医療機器、化学プラントなどで使用されているんです。

PEEKの特徴は、高温での長期安定性です。通常のエンプラでは対応できない200℃を超える環境でも、長期間安定した性能を維持できるんですよ。また、放射線耐性にも優れており、原子力関連設備でも使用されているんです。

医療分野では、生体適合性に優れることから、人工関節や歯科インプラントにも使用されています。また、優れた耐薬品性により、化学プラントの配管や弁などの部品にも適用されているんですよ。

PPS

ポリフェニレンサルファイド(PPS)は、優れた難燃性と寸法安定性を持つ結晶性スーパーエンプラなんです。電気特性にも優れており、電子部品や自動車の電装部品に広く使用されているんですよ。

PPSの最大の特徴は、化学的安定性の高さなんです。ほとんどの有機溶剤に対して耐性があり、強酸・強アルカリにも安定なんです。また、自己消火性があり、燃焼時の有毒ガス発生も少ないため、安全性の高い材料なんですよ。

自動車産業では、排気系部品、燃料系部品、電装部品などに使用されています。高温環境での使用に適しており、エンジンルーム内の過酷な条件でも安定した性能を発揮するんです。

フッ素樹脂

フッ素樹脂は、フッ素原子を含む特殊なポリマーで、極めて優れた耐薬品性と非粘着性を持つのです。代表的なものにPTFE(ポリテトラフルオロエチレン)があり、テフロンという商品名で親しまれているんですよ。

フッ素樹脂の特徴は、ほぼ全ての化学物質に対して安定であることなんです。強酸、強アルカリ、有機溶剤などに対しても劣化しないんです。また、摩擦係数が極めて低く、氷よりも滑りやすい表面を持つんですよ。

用途としては、フライパンの内面コーティング、化学プラントの配管、半導体製造装置の部品などがあります。食品との接触にも安全で、FDA(米国食品医薬品局)の認可も受けています。

液晶ポリマー

液晶ポリマー(LCP)は、分子が液晶状態を示す特殊なポリマーなんです。極めて低い吸水性と優れた成形性を持ち、薄肉成形が可能な材料として注目されています。

LCPの最大の特徴は、異方性が少ないことなんです。通常のエンプラは成形時の分子配向により異方性が生じるんですが、LCPはそれが少なく、等方的な特性を示すんです。また、成形収縮率が極めて小さく、精密部品に適しています。

電子部品では、スマートフォンのコネクター、カメラモジュール、アンテナ部品などに使用されています。また、自動車の電装部品でも、小型化・薄肉化の要求に応える材料として重要な役割を果たしているんです。

エンプラの用途と実例

エンプラが実際にどのような製品に使用されているか、具体的な用途と実例を分野別に紹介していきますね。

自動車部品での活用

自動車産業は、エンプラの最大の消費分野の一つです。現代の自動車1台には、約100kg以上のプラスチックが使用されており、その多くがエンプラなんですよ。軽量化による燃費向上と、部品コストの削減が主な目的となっているんです。

エンジン部品

インテークマニホールド、エアクリーナーボックス、冷却水タンクなどにエンプラが使用されています。これらの部品は高温環境での使用が前提となるため、優れた耐熱性を持つエンプラが不可欠なんです。特にポリアミドやPBTが多用されているんですよ。

外装部品

ヘッドライトレンズ、グリル、バンパーなどにポリカーボネートが使用されています。透明性と耐衝撃性を活かし、従来のガラスや金属では実現困難なデザインを可能にしているんです。また、内装部品でも、ダッシュボード、シートフレーム、ドアパネルなどに様々なエンプラが採用されているんですよ。

電装系部品

コネクター、スイッチ、センサーハウジングなどに、優れた電気特性を持つm-PPEやPBTが使用されています。これらの部品は、自動車の電子化の進展とともに重要性が増しているんです。

電子機器での活用

電子機器分野では、エンプラの電気特性と耐熱性が重要な役割を果たしています。スマートフォン、パソコン、家電製品など、私たちの身近な製品の多くにエンプラが使用されているんですよ。

スマートフォン

本体ケースにポリカーボネートが広く使用されています。薄型軽量化と耐衝撃性を両立させるため、金属フレームとの組み合わせも多く見られるんです。また、内部の基板保護やコネクター部品にも、様々なエンプラが使用されているんですよ。

パソコン

筐体、キーボード、内部フレームなどにエンプラが使用されています。特にノートパソコンでは軽量化が重要で、金属からエンプラへの置き換えが進んでいるんです。また、CPUクーラーやファンなどの冷却部品にも、耐熱性に優れるエンプラが採用されているんですよ。

家電製品

洗濯機のドラム、冷蔵庫の内装部品、電子レンジの内部部品などにエンプラが使用されています。これらの用途では、耐熱性、耐薬品性、食品安全性などが求められ、用途に応じて最適なエンプラが選択されているんです。

建材・産業機器

建材分野では、エンプラの耐候性と軽量性を活かした用途が拡大しているんです。従来はガラスや金属が使用されていた分野でも、エンプラの採用により新しい可能性が開かれているんですよ。

採光材

ポリカーボネートが広く使用されています。体育館、駅舎、工場などの大型施設の屋根材として、ガラスに代わって採用されているんです。軽量で割れにくく、加工性も良好なため、曲面形状の屋根にも対応できるんですよ。

配管材料

耐薬品性に優れるPVCやPP、高温用途にはPEEKやPPSが使用されています。金属配管と比較して、腐食の心配がなく、メンテナンス性にも優れているんです。特に化学プラントでは、エンプラ配管の採用により、設備の長寿命化とコスト削減が実現されているんですよ。

産業機器

ポンプ、バルブ、ギア、ベアリングなどの機械部品にエンプラが使用されています。無給油での使用が可能で、メンテナンス頻度の削減につながるんです。また、軽量化により、機器の取り扱い性も向上しているんですよ。

日用品での活用

日用品分野では、エンプラの安全性と機能性を活かした製品が数多く開発されているんです。私たちの身の回りにある多くの製品に、実はエンプラが使用されているんですよ。

キッチン用品

電気ケトル、炊飯器の内釜、食器洗い機の部品などにエンプラが使用されています。食品との接触にも安全で、高温での使用にも耐えるため、調理器具には欠かせない材料となっているんです。

バス用品

シャワーヘッド、蛇口部品、浴槽の部品などにエンプラが採用されています。金属と比較して錆びの心配がなく、軽量で取り扱いも容易なんです。また、様々な色や形状に加工できるため、デザイン性の高い製品も製造できるんですよ。

スポーツ用品

ゴルフクラブのヘッド、テニスラケットのフレーム、自転車の部品などにエンプラが使用されています。軽量で高強度な特性を活かし、従来では不可能だった性能向上を実現しているんです。

エンプラの加工方法

エンプラを製品に加工する主要な方法について、それぞれの特徴と適用範囲を解説していきますね。

射出成形

射出成形は、エンプラの最も一般的な加工方法なんです。この方法では、ペレット状のエンプラを加熱して溶融し、金型に高圧で注入して冷却固化させるんですよ。複雑な形状の製品を高精度で大量生産できるため、多くの工業製品で採用されているんです。

射出成形の工程は以下になります。

・材料の乾燥処理

・加熱溶融

・金型への射出

・冷却固化

・製品の取り出し

射出成形では、金型の設計が製品品質に大きく影響するんです。ゲート位置、冷却回路、エジェクター配置などを適切に設計することで、反りや収縮を最小限に抑えた高品質な製品が得られるんですよ。また、成形条件(温度、圧力、時間)の最適化も重要で、材料の特性に応じた細かい調整が必要なんです。

エンプラの射出成形では、一般的なプラスチックよりも高い成形温度が必要なんです。そのため、金型材料の選定や冷却システムの設計にも注意が必要で、専門的な知識と技術が求められるんですよ。

押出成形

押出成形は、連続的に同一断面の製品を製造する方法なんです。パイプ、チューブ、シート、フィルムなどの製造に適しており、大量生産によるコスト削減が可能なんですよ。

押出成形では、スクリューの回転により材料を連続的に送り出し、ダイスと呼ばれる金型を通して所定の形状に成形するんです。製品は連続的に製造されるため、後工程で必要な長さに切断します。冷却方法も重要で、水冷、空冷、または両方を組み合わせて使用するんですよ。

エンプラの押出成形では、材料の流動性と温度管理が重要になります。適切な温度プロファイルを設定し、ダイス設計を最適化することで、高品質な製品が得られるんです。また、後収縮を考慮した寸法設計も必要なんですよ。

切削加工

切削加工は、ブロック材や棒材から工具を使って不要部分を除去し、目的の形状に加工する方法なんです。試作品の製作や、少量生産品、複雑な形状の部品製造に適しているんですよ。

切削加工で使用される工具と方法は以下になります。

・旋盤による回転切削

・フライス盤による平面切削

・ドリルによる穴あけ加工

・研削による精密仕上げ

・レーザー加工による精密切断

エンプラの切削加工では、材料の熱伝導率が低いため、切削熱の管理が重要です。適切な切削条件(切削速度、送り、切り込み深さ)を設定し、冷却液を使用することで、熱による変形や劣化を防げるんですよ。また、エンプラは金属と比較して弾性変形しやすいため、適切な治具による固定も重要になります。

切削加工のメリットは、金型が不要で少量生産に適していることです。また、複雑な内部構造を持つ部品や、高精度が要求される部品の製造も可能なんですよ。

エンプラの選び方

適切なエンプラを選択するための重要な判断基準について、実践的な視点から解説していきますね。

使用温度で選ぶ

エンプラ選択の最も重要な要素の一つが使用温度なんです。想定される最高使用温度に対して十分な耐熱性を持つ材料を選択する必要があるんですよ。安全率を考慮して、実際の使用温度より20-30℃高い耐熱性を持つ材料を選ぶことが一般的です。

短時間の使用と長時間の連続使用では、要求される耐熱性が異なるんです。連続使用温度(UL規格による)は、長期間安定して使用できる温度の目安となります。また、熱変形温度(HDT)は、荷重がかかった状態での耐熱性を示す重要な指標なんですよ。

低温での使用も考慮が必要です。一部のエンプラは低温で脆くなるため、使用温度範囲の下限も確認する必要があります。特に屋外での使用や、冷凍・冷蔵設備での使用では、低温特性が重要になるんですよ。

強度要件で選ぶ

機械的強度の要件に応じて、適切なエンプラを選択する必要があるんです。引張強度、曲げ強度、圧縮強度など、用途に応じて重要な強度特性は異なります。また、瞬間的な力と長期間の荷重では、要求される特性も変わるんです。

衝撃に対する耐性が重要な用途では、アイゾット衝撃強度やシャルピー衝撃強度を確認します。特に低温での衝撃特性は、材料によって大きく異なるため注意が必要です。落下試験や衝撃試験の結果も参考になるんですよ。

疲労特性も重要な選択基準なんです。繰り返し荷重がかかる用途では、疲労限度や疲労寿命を確認し、十分な安全率を確保する必要があります。また、クリープ特性も長期使用では重要な要素となるんですよ。

化学的性質で選ぶ

使用環境に存在する化学物質に対する耐性を確認することが重要です。酸、アルカリ、有機溶剤、燃料、潤滑油など、接触する可能性がある物質に対して十分な耐性を持つ材料を選択する必要があるんですよ。

環境ストレスクラッキング(ESC)にも注意が必要です。これは、応力がかかった状態で特定の化学物質に接触すると、通常では問題ない濃度でもクラックが発生する現象なんです。実際の使用条件を模擬した試験による確認が重要なんですよ。

吸水性も重要な特性です。高湿度環境や水との接触がある用途では、吸水による寸法変化や物性変化を考慮する必要があります。特に精密部品では、吸水率の低い材料の選択が重要になります。

コストで選ぶ

材料費だけでなく、総合的なコストを考慮した材料選択が重要です。初期材料費が高くても、加工性が良い、メンテナンス頻度が少ない、長寿命などの要素により、トータルコストが削減される場合があるんですよ。

生産量も重要な要因なんです。大量生産では材料費の影響が大きく、少量生産では加工費の影響が大きくなります。射出成形では金型費も考慮する必要があり、生産予定数量に応じた経済性の検討が必要です。

リサイクル性や廃棄コストも考慮すべき要素なんです。環境規制の強化により、材料の環境負荷やリサイクル性が重要な選択基準となっているんです。LCA(ライフサイクルアセスメント)による総合的な環境負荷の評価も有効です。

エンプラの将来性

エンジニアリングプラスチックの今後の展開と、新技術の可能性について解説していきますね。

金属代替の進展

エンプラによる金属代替は今後さらに加速すると予想されるんです。軽量化の要求がますます高まる中、自動車産業では燃費向上のため、航空宇宙産業では燃料消費削減のため、エンプラの採用が拡大しています。

炭素繊維強化プラスチック(CFRP)の技術進歩により、金属を上回る強度を持つエンプラ製品も実現されているんです。これにより、従来は金属でなければ対応できなかった高強度用途でも、エンプラの採用が可能になっているんですよ。

3Dプリンティング技術の発達により、複雑な形状の部品を一体成形で製造することが可能になりました。これにより、従来は複数の金属部品を組み合わせて製造していた製品も、エンプラ一体成形で対応できるようになり、部品点数の削減とコスト削減が実現されているんです。

環境への配慮

環境意識の高まりとともに、エンプラにも環境配慮が求められています。バイオマス由来のエンプラや、リサイクル性に優れた材料の開発が進んでいるんですよ。また、製造時のエネルギー消費量削減も重要な課題となっています。

カーボンニュートラルの実現に向けて、エンプラ製造時のCO2排出量削減が重要な課題です。再生可能エネルギーの活用や、製造プロセスの効率化により、環境負荷の低減が図られているんですよ。

リサイクル技術の向上により、使用済みエンプラの有効活用も進んでいるんです。化学リサイクルや材料リサイクルの技術開発により、廃棄物の削減と資源の有効活用が実現されています。

新技術の開発

ナノテクノロジーの応用により、従来にない特性を持つエンプラが開発されているんです。ナノフィラーの添加により、少量の添加で大幅な性能向上が可能になり、新しい用途の開拓が期待されているんですよ。

スマートマテリアルとしてのエンプラも注目されているんです。温度や電気的刺激に応じて形状や特性が変化する材料により、新しい機能を持つ製品の開発が可能になります。

AIとの組み合わせにより、材料設計の効率化も進んでいるんです。機械学習により最適な材料組成や加工条件を予測することで、開発期間の短縮と性能向上が実現されています。

まとめ

エンジニアリングプラスチックは、現代社会の発展に欠かせない重要な材料です。優れた耐熱性と強度を持ちながら軽量で加工しやすく、従来の材料では実現困難だった製品を可能にしているんですよ。

自動車から電子機器、建材、日用品まで幅広い分野で活用されており、私たちの生活を支える重要な役割を果たしているんです。正しく材料を選ぶことで、製品の性能向上とコスト削減を両立できるのが、エンプラの大きな魅力といえるでしょう。

今後は環境配慮と新技術の融合により、さらなる可能性が期待されているんです。材料選択でお悩みの方は、用途に応じた最適なエンプラの採用を検討されてはいかがでしょうか。きっと製品の競争力向上につながる解決策が見つかるはずですよ。

お知らせ

最後まで、読んでいただき光栄です。私たち都市環境サービスは、プラスチックリサイクルに特化した会社です。フラフ燃料の製造や代替燃料に興味がある方、リサイクルの会社で働いてみたい方は、こちらのフォームから気軽にお問合せください。よろしくお願いします。