皆さんこんにちは。都市環境サービスの前田です。今回のテーマは「ケミカルリサイクル」です。ペットボトルや食品トレイなど、日々使っているプラスチック製品、その後どうなっているか気になったことはありませんか?

実は使い終わったプラスチックは、化学の力で再び原料に戻すことができるんです。ただ燃やすだけではもったいない!本記事では、ケミカルリサイクルについて、その仕組みから企業の取り組み、そして直面している問題点まで詳しく解説していきます。

目次は以下の通りです。

①ケミカルリサイクルとは

②他のリサイクルとの違い

③ケミカルリサイクルの種類

④日本の現状と割合

⑤企業の取り組み事例

⑥ケミカルリサイクルの利点

⑦問題点と課題

ケミカルリサイクルは、限られた資源を有効活用し、環境にも優しい循環型社会を実現する重要な技術なんです。ぜひ最後までご一読ください。

ケミカルリサイクルとは

ケミカルリサイクルとは何か、その基本的な仕組みについて見ていきましょう。プラスチックが原料に戻るプロセスを理解することが大切です。

化学的に分解する技術

ケミカルリサイクルとは、使い終わったプラスチック製品を化学的に分解して、再び製品の原料として利用する技術のことです。普通のリサイクルでは、プラスチックをそのまま溶かして再利用しますが、ケミカルリサイクルでは分子レベルまで細かく分解するんですね。

この方法の特徴は、汚れがついていたり、違う種類のプラスチックが混ざっていても処理できる点です。高温で熱分解したり、化学反応を使って原料まで戻すため、通常では再利用が難しい廃プラスチックも資源として活用できます。

具体的には、ペットボトルを化学的に分解して中間原料に戻し、そこから再びペットボトルを作る「ボトルtoボトル」という取り組みが代表的な例です。

プラスチックが原料に戻る

プラスチックが原料に戻るプロセスは、いくつかの段階を経て行われます。まず、回収された使用済みプラスチックを選別して、異物を取り除きます。その後、化学的な処理を加えることで、プラスチックを構成する基本的な物質であるモノマーや油、ガスなどに分解するんです。

分解された物質は精製されて不純物が除去され、再び新しいプラスチック製品の原料として使われます。この方法なら、元のプラスチックと同じ品質の製品を作ることができるため、食品や飲料の容器としても安全に使用できます。

現在の日本では、2022年時点で廃プラスチック総排出量823万トンのうち、約3%にあたる28万トンがケミカルリサイクルで処理されています[1]。

他のリサイクルとの違い

プラスチックのリサイクルには大きく3つの方法があります。それぞれの特徴と使い分けについて理解を深めていきましょう。

マテリアルリサイクル

マテリアルリサイクルとは、使用済みのプラスチックを物理的に処理して、再びプラスチック製品の原料として使う方法です。廃プラスチックを粉砕して洗浄し、溶かしてペレット状にしてから新しい製品を作ります。

この方法の特徴は、プラスチックの化学構造を変えずにそのまま再利用する点です。ペットボトルからペットボトルを作る場合もあれば、ペットボトルから繊維製品や建材を作る場合もあります。

ただし、マテリアルリサイクルには限界もあります。汚れがひどいプラスチックは使えませんし、何度も繰り返すと品質が低下してしまうんです。また、違う種類のプラスチックが混ざっていると、きれいに分別する必要があります。2022年の日本では、廃プラスチックの約22%がマテリアルリサイクルで処理されました[1]。

サーマルリサイクル

サーマルリサイクルとは、廃プラスチックを焼却したときに発生する熱エネルギーを回収して利用する方法です。焼却炉で廃プラスチックを燃やし、その熱で発電したり、温水プールや地域の暖房設備に利用します。

この方法は、分別が難しい複雑なプラスチックや汚れがひどいものでも処理できるという利点があります。日本では最も多く使われているリサイクル方法で、2022年時点で廃プラスチックの約62%がサーマルリサイクルで処理されています[1]。

ただし、注意点もあります。焼却時に二酸化炭素が発生するため、環境への影響が懸念されているんです。また、欧米では「サーマルリサイクル」をリサイクルとは認めず、「エネルギー回収」として別に扱っています。

使い分けの方法

3つのリサイクル方法は、それぞれ得意な分野が異なります。使い分けの基本的な考え方を理解することが大切です。

まず、きれいで同じ種類のプラスチックが集まっている場合は、マテリアルリサイクルが最適です。エネルギー消費が少なく、環境負荷も小さいからです。次に、汚れがついていたり複数の種類が混ざっている場合は、ケミカルリサイクルが向いています。

そして、どちらの方法でも処理が難しいプラスチックは、サーマルリサイクルで熱エネルギーとして回収します。理想的なのは、これら3つの方法を組み合わせて、廃プラスチックを効率よく資源として活用することなんです。

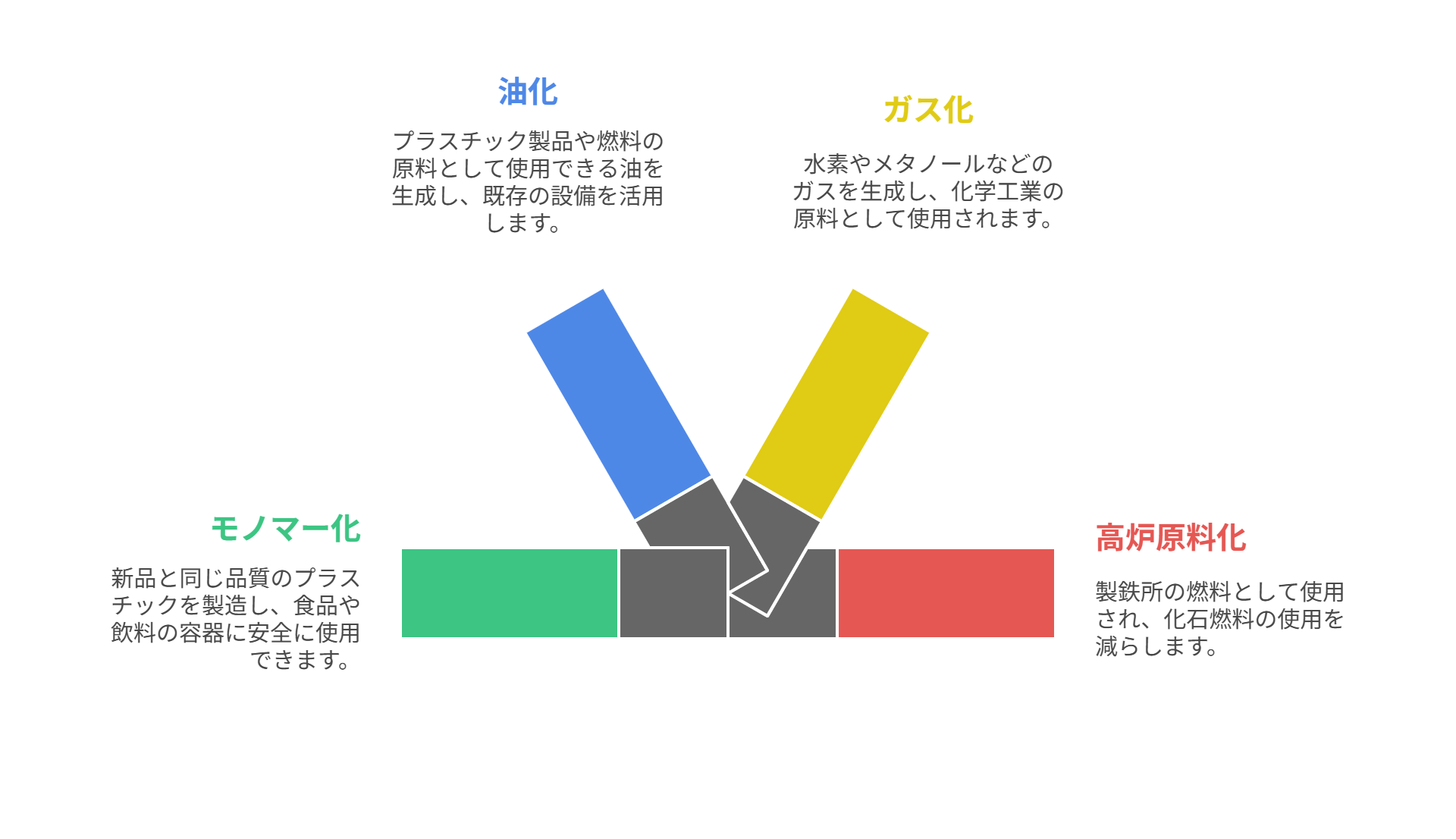

ケミカルリサイクルの種類

ケミカルリサイクルには、いくつかの技術があります。それぞれの方法について詳しく見ていきましょう。

原料・モノマー化

原料・モノマー化とは、廃プラスチックを化学反応で分解して、プラスチックの最小単位であるモノマーまで戻す技術です。解重合とも呼ばれています。

具体的には、使用済みペットボトルをエチレングリコールという物質を加えて分解し、中間原料にまで戻します。その後、精製して不純物を取り除いてから、再びペット樹脂に合成するんです。

この方法の最大の利点は、新品と同じ品質のプラスチックを作れることです。そのため、食品や飲料用の容器としても安全に使用できます。現在、多くの飲料メーカーがこの技術を使って「ボトルtoボトル」の取り組みを進めています。

油化技術

油化技術とは、廃プラスチックを熱分解して油に戻す方法です。ポリエチレンやポリプロピレン、ポリスチレンなどのプラスチックを高温で処理することで、炭化水素油を取り出します。

回収された油は、再びプラスチック製品の原料として使われるほか、燃料としても利用できます。既存の石油精製装置を活用できるため、新たな設備投資を抑えられる点も特徴です。

三菱ケミカルグループとENEOSは、茨城事業所に年間2万トンの廃プラスチックを処理できる国内最大規模の油化ケミカルリサイクルプラントを新設しています。

ガス化技術

ガス化技術とは、廃プラスチックを化学的に処理して、水素やメタノール、一酸化炭素などのガスを取り出す方法です。まず廃プラスチックを破砕機で細かくし、低温・高温のガス化炉で処理します。

取り出されたガスは、化学工業の原料として使われます。例えば、水素はアンモニアの製造に、二酸化炭素は炭酸飲料やドライアイスの製造に利用されるんです。

ガス化技術の利点は、様々な化学製品の原料として幅広く活用できることです。プラスチック以外の製品にも転換できるため、資源の有効活用につながります。

高炉原料化技術

高炉原料化技術とは、製鉄所の高炉で廃プラスチックを還元剤として利用する方法です。鉄を作る際に必要なコークス(石炭を蒸し焼きにした燃料)の代わりに、ペレット状や粉状に加工した廃プラスチックを使います。

プラスチックは燃えるときに高い熱を出すため、製鉄所の燃料として適しているんです。JFEスチールは、産業廃棄物に由来する廃プラスチック処理施設を導入し、国内最大級の規模で高炉原料化を実施しています。

この方法により、化石燃料の使用量を減らすことができ、環境負荷の軽減にもつながります。ただし、還元剤として使われるため、再びプラスチック製品に戻るわけではありません。

日本の現状と割合

日本のケミカルリサイクルは、現在どのような状況にあるのでしょうか。統計データをもとに詳しく見ていきます。

実施率はわずか3%

日本における2022年のケミカルリサイクル実施率は、わずか3.4%です[1]。廃プラスチック総排出量823万トンのうち、28万トンしかケミカルリサイクルで処理されていません。

この低い割合には、いくつかの理由があります。まず、ケミカルリサイクルには大規模な設備投資が必要で、コストが高くなりがちなんです。また、廃プラスチックを安定的に確保することも難しい状況です。

実際、札幌プラスチックリサイクル株式会社は、油化によるケミカルリサイクルに取り組んでいましたが、継続が困難で2010年に事業を撤廃しました。技術的には可能でも、経済的に成り立たせることが大きな課題となっています。

サーマル中心の構造

日本の廃プラスチック処理は、サーマルリサイクル中心の構造になっています。2022年時点で、サーマルリサイクルが全体の約62%を占めており、これは約510万トンに相当します[1]。

サーマルリサイクルが主流となっている理由は、既存の焼却施設を活用できることと、分別が難しい複雑なプラスチックも処理できることです。しかし、焼却時に二酸化炭素が発生するため、環境負荷の面では課題が残ります。

マテリアルリサイクルは約22%、ケミカルリサイクルは約3%と、原料に戻す本来のリサイクルは全体の4分の1程度にとどまっています。

世界との比較

日本のプラスチックリサイクル率は、一見すると約89%と非常に高い水準です[2]。しかし、この数字にはサーマルリサイクルが含まれています。

欧米では、サーマルリサイクルを「リサイクル」とは認めず、「エネルギー回収」として別に扱っているんです。サーマルリサイクルを除いた日本のリサイクル率は約25%となり、欧州の主要国と比べて低い水準になります。

例えば、2016年時点で欧州の30か国のうち半数以上が、サーマルリサイクルを除くリサイクル率30%を超えています。日本が国際基準で真のリサイクル率を高めるには、マテリアルリサイクルとケミカルリサイクルを増やす必要があるんです。

企業の取り組み事例

多くの企業がケミカルリサイクルに積極的に取り組んでいます。具体的な事例を通じて、その実態を見ていきましょう。

サントリーの水平リサイクル

サントリーグループは、10年以上前から使用済みペットボトルを新たな飲料用ペットボトルに再生する「ボトルtoボトル」水平リサイクルに取り組んでいます。2012年には国内清涼飲料業界で初めて100%リサイクルペットボトルを導入しました。

同社は2030年までに、グローバルで使用するすべてのペットボトルにリサイクル素材または植物由来素材を100%使用し、化石由来原料の新規使用をゼロにする目標を掲げています。2024年時点で、国内清涼飲料事業におけるサステナブル素材の使用比率は58%まで拡大しました。

自治体や流通企業とも連携し、店頭や地域から集められた使用済みペットボトルを回収して再生する仕組みを構築しているんです。

三井化学と花王の連携

三井化学グループと花王は、マテリアルリサイクルが難しい廃プラスチックを対象としたケミカルリサイクルの推進で連携しています。花王の化粧品ボトルには、ケミカルリサイクルしたペット樹脂を採用しているんです。

2021年6月に化粧品ブランド「トワニー」でこのペット樹脂を導入したのを皮切りに、水平リサイクル事業を進めています。また、これまでリサイクルが難しいと考えられてきた詰め替えパックの水平リサイクルにも成功しました。

再生した材料を約10%使用した洗剤の詰め替えパックを2023年5月にリリースし、複数のフィルムを使用した複雑な容器のリサイクルを実現しています。

三菱ケミカルの油化事業

三菱ケミカルグループは、茨城事業所においてENEOS株式会社と共同で油化事業を推進し、年間2万トンの廃プラスチックを処理できる国内最大規模のケミカルリサイクルプラントを新設しました。

このプラントでは、使用済みプラスチックを熱分解してリサイクル生成油を製造します。生成された油は、既存の石油精製装置やナフサクラッカーで原料として使用され、石油製品や各種プラスチックへと再製品化されるんです。

また、三菱ケミカルはマイクロ波化学と協力して、アクリル樹脂のケミカルリサイクル技術の実証実験も行っています。廃車からテールランプを回収し、マイクロ波で熱分解・精製して原料に戻す取り組みです。

キリンのPET再資源化

キリンホールディングスと三菱ケミカルは、2020年12月にケミカルリサイクルによるペットの再資源化に向けた共同プロジェクトを立ち上げました。両社が技術検討するケミカルリサイクルは、廃ペットボトルを純度の高いペット原料に再生できる特徴があります。

注目すべき点は、これまで熱回収や廃棄されていたペットボトル以外のペット製品、例えば卵パックや食品トレイなどもペットボトルとして再生できることです。ペットボトルだけでリサイクルを考えるのは限界があるため、幅広いペット素材を対象としているんです。

工場の稼働は2025年を見込んでおり、ペット全体の循環利用が可能になる技術の実用化を目指しています。

アサヒ飲料のボトル再生

アサヒ飲料は、自動販売機横に設置しているリサイクルボックスで回収するペットボトルを、ケミカルリサイクルによりペットボトルに再生する「ボトルtoボトル」に取り組んでいます。

同社は日本環境設計の独自のケミカルリサイクル技術「BRING Technology」を採用しています。この技術は、ペットを形成するテレフタル酸にエチレングリコールを加えて特殊な処理を施し、分子レベルまで分解することで不純物を高度に除去できるんです。

持続可能な容器包装の実現に向けた目標「容器包装2030」を掲げており、2030年までに再生ペット樹脂を使用したリサイクルボトルの割合を増やすことと、原材料を植物由来の環境配慮素材に切り替えることを目標としています。

ケミカルリサイクルの利点

ケミカルリサイクルには、他のリサイクル方法にはない多くの利点があります。その主なメリットを見ていきましょう。

汚れても再利用可能

ケミカルリサイクルの大きな利点は、汚れがついていたり異物が混ざっていても再利用できることです。高温での熱分解や化学的な分解を行うため、通常のマテリアルリサイクルでは処理が難しい廃プラスチックも資源として活用できます。

例えば、自動販売機横で回収される事業系のペットボトルは、汚れやごみが混ざっていることが多いんです。しかし、ケミカルリサイクルなら化学的に分解する過程で不純物を取り除けるため、きれいに再生できます。

また、違う種類のプラスチックが混在している場合でも処理が可能です。この柔軟性により、これまで焼却処分されていた廃プラスチックも資源として循環させることができるようになりました。

新品と同等の品質

ケミカルリサイクルで作られた製品は、新品と同等の品質を持っています。これは、プラスチックを分子レベルまで分解し、精製して不純物を完全に取り除いてから再合成するためです。

マテリアルリサイクルでは、何度も繰り返すと品質が低下してしまいます。しかし、ケミカルリサイクルなら、原料の状態まで戻してから再度プラスチックを製造するため、品質の劣化がありません。

そのため、食品や飲料の容器として安全に使用できます。実際に、多くの飲料メーカーがケミカルリサイクルで再生したペットボトルを採用しており、消費者も安心して使用できるんです。

化石資源の節約

ケミカルリサイクルを活用することで、石油などの化石資源の使用量を大幅に削減できます。通常、プラスチックは原油から作られますが、ケミカルリサイクルなら使用済みプラスチックを原料として再利用できるんです。

廃プラスチックを化学的に分解すると、水素やメタノール、アンモニアなどの化学原料として回収できます。これらは製鉄所で使用する還元剤や、可燃性ガス、油などの燃料としても利用可能です。

有限である天然資源を節約することで、資源の有効活用が図れます。将来的に化石燃料が枯渇する懸念がある中、廃プラスチックを化学原料として再利用できるケミカルリサイクルは、持続可能な社会の実現に不可欠な技術といえます。

CO2排出の削減

ケミカルリサイクルは、二酸化炭素の排出量を削減する効果があります。新たに原油からプラスチックを製造する場合と比べて、ケミカルリサイクルで再生したプラスチックの製造工程におけるCO2排出量は約70%削減できると見込まれているんです。

日本容器包装リサイクル協会が行った研究によると、ケミカルリサイクルは二酸化炭素削減効果の観点から見ると、マテリアルリサイクルよりも総合的に優れているケースが多いと報告されています。

地球温暖化や大気汚染といった環境問題の解決に向けて、CO2排出量を削減することは重要な課題です。ケミカルリサイクルを推進することで、環境負荷の軽減につながります。

問題点と課題

ケミカルリサイクルには多くの利点がありますが、普及を妨げる問題点も存在します。主な課題について見ていきましょう。

設備投資の高額化

ケミカルリサイクルの最大の課題は、設備投資に多額の費用がかかることです。廃プラスチックを分子レベルまで分解する工程は大規模で、専用の化学プラントが必要となります。

経済産業省によると、特に「油化」の手法は処理規模の割に設備投資額が大きく、コスト競争力が弱くなりがちだと指摘されています。既存の焼却施設を利用できるサーマルリサイクルと比べて、新たに設備を建設する必要があるため、初期投資の負担が重いんです。

経済性を確保するためには一定規模の操業が必要となり、大量の廃プラスチックを安定的に確保することも求められます。この高いハードルが、ケミカルリサイクルの普及を妨げる要因となっています。

輸送コストの負担

ケミカルリサイクル施設は、大規模な設備であるため、製鉄所などの工業地帯に隣接して建設されることが多いんです。そのため、廃プラスチックが多く排出される都市部から離れた場所にあることがほとんどです。

廃プラスチックをリサイクル施設まで運ぶための輸送コストが大きな負担となります。トラックなどで長距離を運搬すると、その分の費用がかかるだけでなく、輸送時にもCO2が排出されてしまいます。

結果的に、再生品の製品価格が高くなってしまい、市場での需要が伸びにくくなります。新品と再生品にかかる費用の差額を埋めるような技術研究や、物流の効率化が求められています。

エネルギー消費量

ケミカルリサイクルのプロセスでは、プラスチックを分解するために多くのエネルギーを消費します。特に、高温で熱分解を行う方法や、化学反応を起こすための加熱には、大量のエネルギーが必要なんです。

マテリアルリサイクルと比べて、ケミカルリサイクルのエネルギー消費量は多くなる傾向があります。使用するエネルギーを生み出す際に発生するCO2を考慮すると、環境への影響が懸念されます。

この課題を解決するために、太陽光や風力などの再生可能エネルギーを使う方法が考えられています。例えば、水素を作る際に再生可能エネルギーを使うことで、CO2の排出を減らしてリサイクルを行うことが可能です。

原料確保の難しさ

ケミカルリサイクルを安定的に行うには、均一な品質の廃プラスチックを大量に確保する必要があります。しかし、様々な種類のプラスチックが混ざり合った廃棄物を熱分解すると、生成される油に有害物質が含まれる可能性があるんです。

そのため、熱分解処理の前に機械的な選別を行い、廃棄物の品質を向上させる必要があります。また、洗浄作業も欠かせません。しかし、一般廃棄物と産業廃棄物で適用される法律が異なり、自治体によってごみの分別方法も違うため、同じ材質の廃プラスチックを安定的に収集するのが困難な状況です。

どこにどのような種類のプラスチックごみが存在するかをリサーチし、企業や自治体と協定を結んで回収する仕組みを構築することが求められています。

有害物質の処理技術

プラスチックに添加される難燃剤やUVカット剤などの添加物は、プラスチック製品の耐久性や物性を向上させる重要な役割を担っています。しかし、処理時には環境面とコスト面で課題をもたらすんです。

難燃剤が使われたプラスチックを焼却すると、ダイオキシンなどの有毒ガスが発生するため、高い処理技術が必要となります。安全に処理するための設備や技術の開発には、さらなる研究投資が求められています。

また、熱分解処理で安定的に処理できるプラスチックは、ポリプロピレン、ポリエチレン、ポリスチレンの3種類に限られています。様々な樹脂を重ね合わせた複合材料である複合材フィルムは、一部の樹脂から発生するガスによりリサイクル用処理装置に腐食などの悪影響を及ぼすため、処理が困難な状況です。

まとめ

ケミカルリサイクルは、使用済みプラスチックを化学的に分解して原料に戻す技術です。汚れがついていても処理でき、新品と同等の品質を実現できる点が大きな魅力ですよね。しかし、日本での実施率はわずか3%と低く、設備投資の高額化やエネルギー消費といった課題が普及を妨げています。

それでも、サントリーや三井化学、三菱ケミカルなど多くの企業が積極的に取り組んでおり、技術開発も日々進歩しています。限りある資源を有効に使い、CO2排出を削減するケミカルリサイクルは、循環型社会の実現に欠かせない技術なんです。

私たち一人ひとりにできることもあります。プラスチックごみを出すときは、きれいに洗って分別すること。それだけでリサイクルの効率が大きく向上します。未来の地球のために、今日からできる小さな行動を始めてみませんか?

お知らせ

最後まで、読んでいただき光栄です。私たち都市環境サービスは、プラスチックリサイクルに特化した会社です。フラフ燃料の製造や代替燃料に興味がある方、リサイクルの会社で働いてみたい方は、こちらのフォームから気軽にお問合せください。よろしくお願いします。